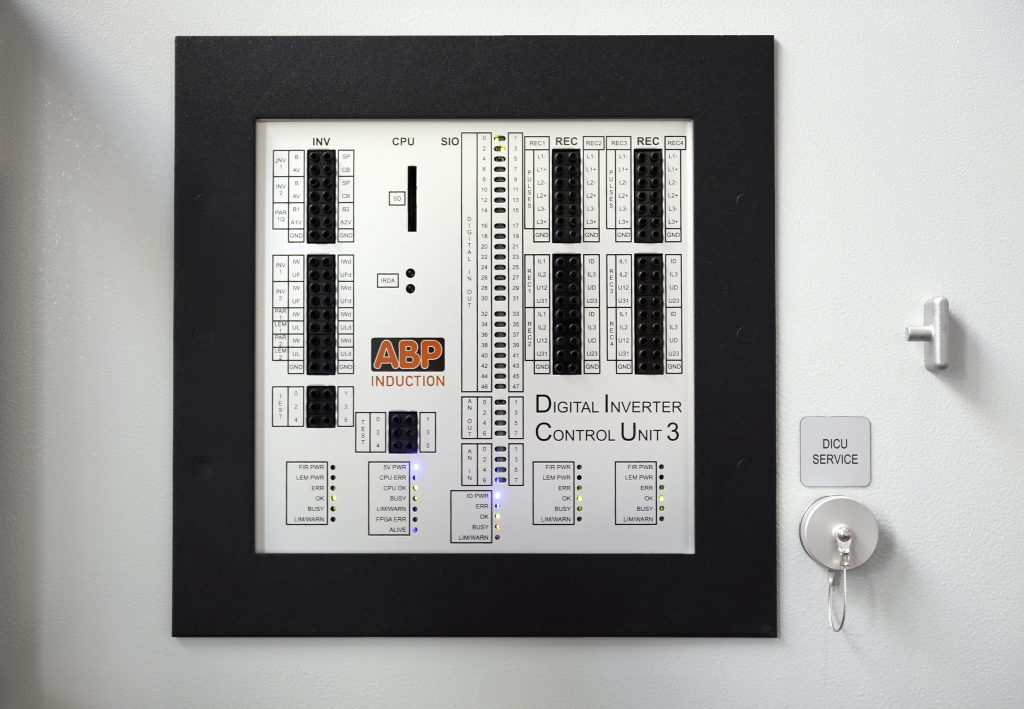

Ohne die „Digital Inverter Control Unit“ geht in einer ABP Thyristor-Schmelzanlage nichts. Ist sie defekt, steht die Anlage. Die Umrichter-Steuerelektronik, die bei ABP Induction kurz DICU heißt, gibt es jetzt in einer neuen Version. Aus DICU2 wird DICU3.

DICU2 hat eine lange Geschichte: Anfang der 90-er Jahre entwickelt, bedeutete sie seinerzeit einen wahren Innovationssprung: Damit wurden ab 1991 alte analoge Steuerungen aus den 70-er und 80-er Jahren abgelöst. Die Anlagen der Kunden wurden Schritt für Schritt umgerüstet – auf die erste digitale Steuerung für Anlagen dieser Art. Sie bedeutete damals eine deutliche Arbeitserleichterung, sowohl bei der Inbetriebnahme als auch beim eigentlichen Betrieb durch den Kunden sowie bei Service- und Wartungsfällen.

Von 1991 bis heute ist es natürlich auch eine lange Zeit. ABP-Komponenten sind bekannt dafür, besonders zuverlässig und langlebig zu sein, doch mittlerweile wird die Ersatzteilverfügbarkeit zu einem Problem: Die Steuerung enthält Bauteile, die heute nicht mehr auf dem Markt zur Verfügung stehen. Das bedeutet, dass nur noch bis Ende März 2020 der gewohnte Full Service durch eine Reparatur oder den Tausch der DICU2 und ihrer Komponenten gewährleistet werden kann. Über diesen Zeitraum hinaus kann ABP eine Ersatzteilversorgung wie auch eine Reparatur nicht mehr anbieten. Servicefälle sind dann in Abhängigkeit von Hardware-Verfügbarkeit zu betrachten. Einstellungen und Parameteränderungen sind durch ABP-Ingenieure zwar weiterhin möglich, doch wenn es in den Hardware-Bereich geht, steht man am Ende der Lebenszeit der DICU2.

Aus diesem Grund hat ABP frühzeitig mit der Entwicklung der DICU3 begonnen. Seit 2016 arbeiten die Ingenieure an der kompletten Neuentwicklung, seit 2017 wird die DICU3 in Neuanlagen verbaut, seit 2018 ist sie auch für Modernisierungen verfügbar. Kunden ist zu empfehlen, die Modernisierung der Anlage einzuplanen, allein zur Sicherstellung der Anlagenverfügbarkeit. Zudem bietet die DICU3 natürlich auch wesentliche Vorteile gegenüber dem in die Jahre gekommenen Vorgängermodell. Zu nennen sind hier unter anderem der Technologiesprung durch die neue Prozessortechnik und die Potenziale, die sich aus der jetzt möglichen Fernwartung ergeben: Die DICU3 ist M2M-ready, so dass eine Fehleranalyse per Remote Service möglich ist. So werden die Anlagen der Kunden Industrie 4.0-fähig.

Auf dem Weg zu dieser Entscheidung legen die ABP-Experten den Fokus auf die Themen Zuverlässigkeit und Anlagenverfügbarkeit: Die DICU3 bietet eine hohe Betriebszuverlässigkeit. Durch schnelle und verbesserte Regelungen werden Kunden weniger Stillstandzeiten der Schmelzanlage hinnehmen müssen. Baubedingte Unterschiede bei Ersatztransformatoren werden elektronisch ausgeglichen, kritische Situationen im Umrichter schneller ausgeregelt und dadurch Halbleiter vor Schäden geschützt.

Grundsätzlich hat der Kunde drei Möglichkeiten: Er kann die jetzt ausgerufene Abkündigung der DICU2 ignorieren – was aber im nächsten Schadensfall der Control Unit zu einem kompletten Anlagenausfall führen wird. Er kann sich natürlich jetzt auch noch eine Ersatz-DICU2 beschaffen und sich für einen etwaigen Schadensfall zur Seite legen – muss aber bedenken, dass auch das nur eine Lösung auf Zeit sein kann.

ABP empfiehlt deswegen nur den dritten Weg – die Einplanung einer DICU3 Neuanschaffung. Je nach Anzahl der Thyristor-Schmelzanlagen ist natürlich auch eine schrittweise Umrüstung denkbar: Eine Verteilung über mehrere Jahre gewährleistet den durchgehenden Betrieb und schont das Budget. Zu bedenken ist, dass die Lieferzeit bei etwa 12 Wochen liegt, sollte eine Anlage ausfallen.

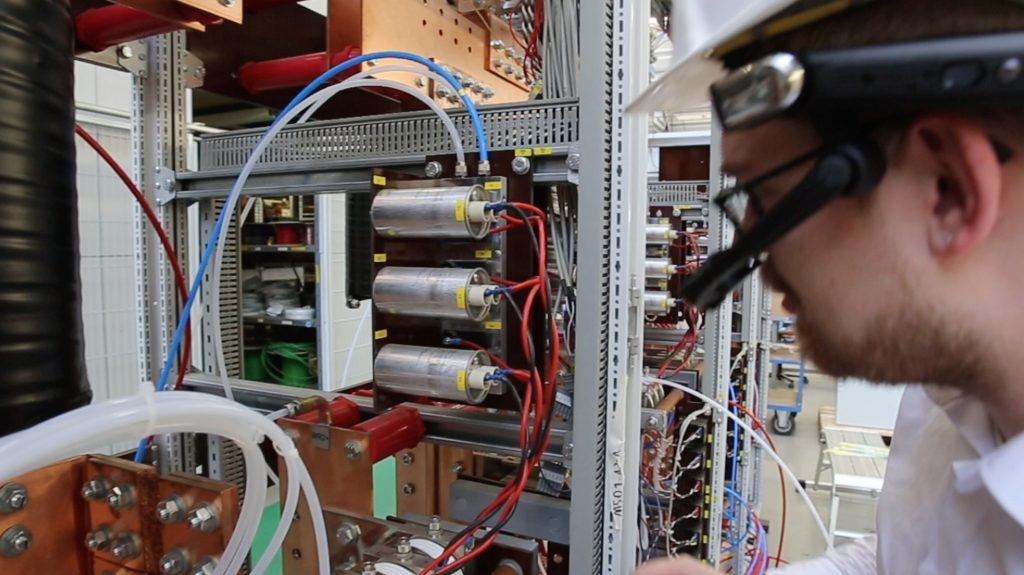

Apropos Stillstandzeiten: Diese werden selbst während der Umbauphase auf ein Minimum reduziert. Die Umbauzeit ist kurz – und sie lässt sich natürlich so einplanen, dass sie praktisch nicht in den Regelbetrieb fällt. In der Regel plant ABP hier ein verlängertes Wochenende ein – mit dem eigentlichen Umbau am Wochenende und der Produktionsüberwachung durch einen Experten am Montag. Warum das so schnell geht? Durch ein Umbau-Kit mit Gateway-Lösung ist die DICU3 Plug&Play-fähig für Modernisierungen – unabhängig von der SPS der Anlagensteuerung.

Durch die DICU3 möchte ABP sicherstellen, dass Kunden ihre Schmelzanlage möglichst lange wirtschaftlich und zuverlässig nutzen können: Und um die Stabilität der Produktion zu gewährleisten, empfiehlt ABP, den Umbau auf die neue DICU3 jetzt in den Blick zu nehmen.

Weitere Informationen:

Johann Konjer ABP Induction Systems GmbH

Service Sales Engineer Modernization

Phone: +49 231 997 2739

Cell: +49 171 7548129

johann.konjer@abpinduction.com